L'approche scientifique

Histoire

Je ne suis pas nouveau dans le domaine du produit ou des méthodes de production du goudron (de pin) et de l’huile de goudron, mais passer une semaine au séminaire nordique sur l’huile de goudron à Mariehamn, Åland (Finlande) m’a montré combien j’avais encore à découvrir sur cet incroyable produit.

Le goudron de pin et de bouleau est la mère de tous les traitements du bois et leur utilisation remonte au paléolithique. Le goudron de bouleau se trouve davantage en Europe de l’Est et en Russie, tandis que le goudron de pin est la version dominante dans la plupart des autres pays d’Europe. L’étude de Paul Kozowyk a révélé que les Néandertaliens utilisaient le goudron d’écorce de pin et de bouleau comme colle plus de 100 000 ans avant que l’Homo sapiens n’utilise la résine d’arbre en Afrique.

Cela a progressivement évolué vers une utilisation comme traitement du bois pour repousser l’eau sur les bateaux et très probablement sur celle des bâtiments.

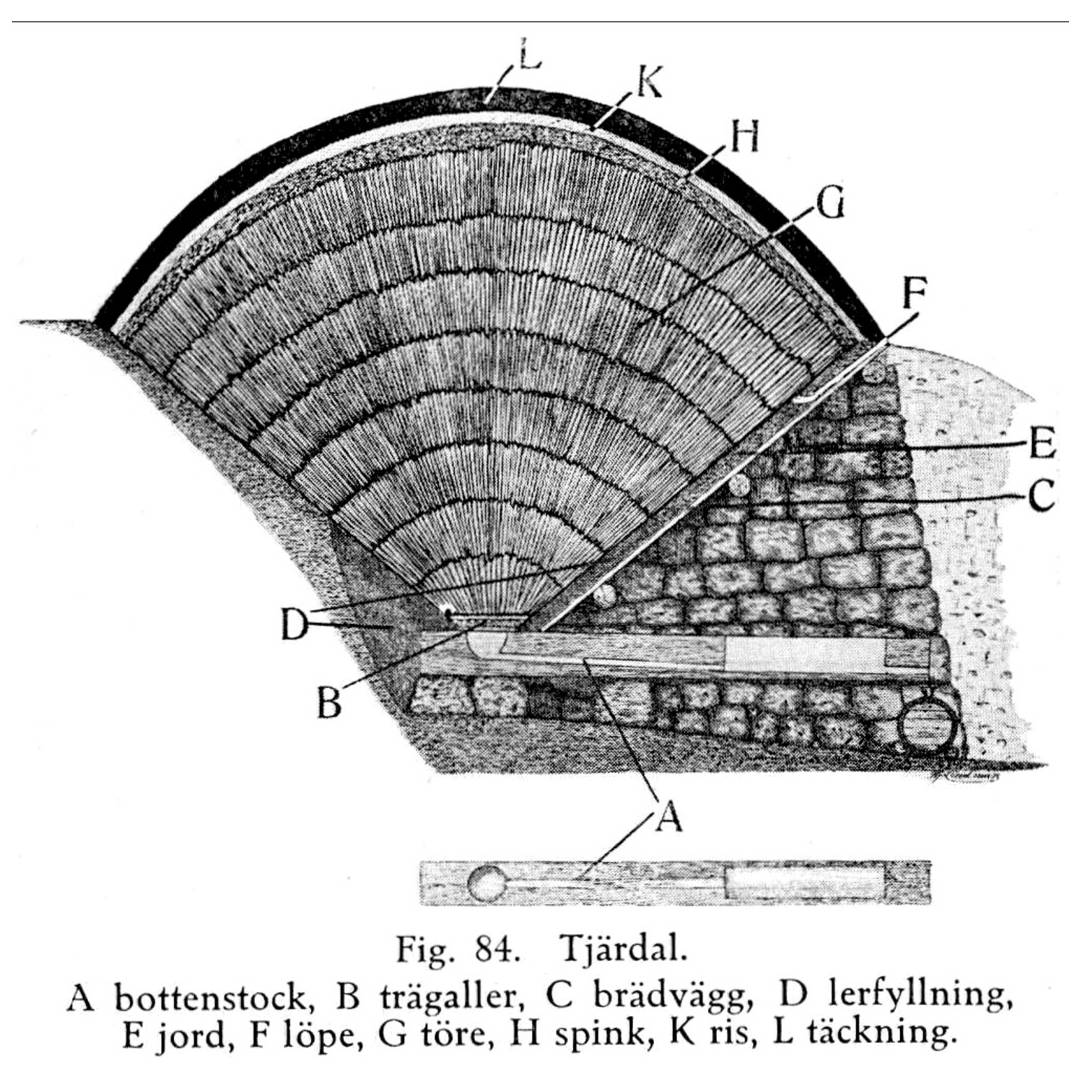

Comme d’habitude, l’utilisation de matériaux particuliers dépend de la disponibilité locale. Les forêts de pins couvraient autrefois la majeure partie de l’Europe du Nord et du Centre, c’est pourquoi le goudron de pin est plus répandu dans ces régions. Le goudron de bouleau est dérivé de l’écorce des bouleaux, dont la résine présente dans l’écorce est recueillie lors de la combustion de l’écorce, tandis que la résine de pin est dérivée de la combustion des racines de pin ( Pinus Silvestris ). Bien qu’elles proviennent de bois différents et d’un processus différent, elles ont des propriétés très similaires.

L’année dernière, le National Trust of Norway a réalisé l’une des plus grandes productions traditionnelles de goudron de pin de ces dernières années, en produisant 10 000 litres en un seul lot.

Tout comme la peinture à l’huile de lin, l’huile de lin et d’autres produits et méthodes traditionnels ont en grande partie disparu des radars pendant la Seconde Guerre mondiale et n’ont jamais vraiment refait surface. Seule l’industrie maritime a continué à utiliser régulièrement le goudron et l’huile de lin, en particulier sur les bateaux en bois et les cordages. Aujourd’hui, on les utilise toujours dans l’industrie navale, mais le plus souvent pour les travaux de restauration ou les bateaux en bois construits à la main, comme ceux de Sjökvarteret, le centre artisanal de construction navale d’Åland.

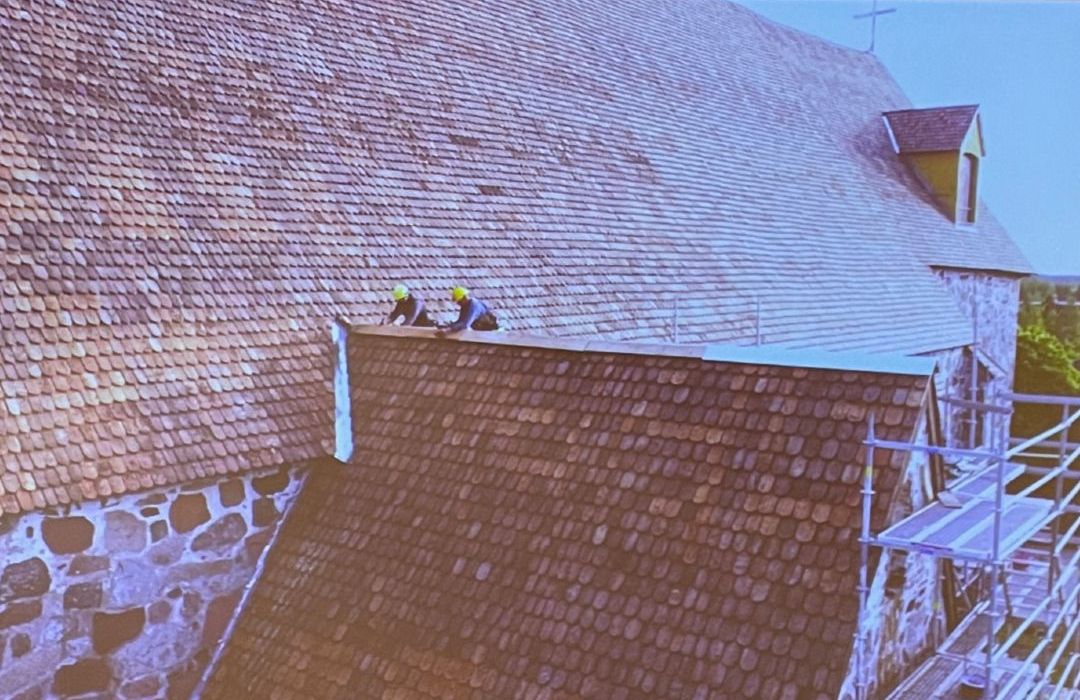

Les meilleurs exemples d’application de goudron sur des bâtiments historiques proviennent du monde ecclésiastique. Non seulement c’est la principale méthode de traitement pour les églises à douves en Norvège et en Suède, mais on l’utilise également sur les toits en bardeaux de bois. Le toit de l’église de Nykarleby en est un très bon exemple, mais il montre aussi l’ampleur de la tâche à accomplir.

Essai

Les recherches et thèses fondamentales d’Egebnerg (Egenberg, IM, Tarring Maintenance of Norwegian Medieval Stave Churches . (Göteborg Acta Universitatis Gothoburgensis, 2003), ont montré l’efficacité du goudron, et des projets d’essai et de recherche récents comme celui-ci dirigé par Daniel Wikstrom, gestionnaire immobilier de la communauté ecclésiastique de Pedersörenejden, confirment l’efficacité de l’huile de goudron, à condition qu’elle soit réappliquée régulièrement. Une fois tous les 1 à 2 ans pendant les 5 à 6 premières années, puis une fois tous les 2 à 3 ans, selon l’altitude et l’exposition aux rayons UV.

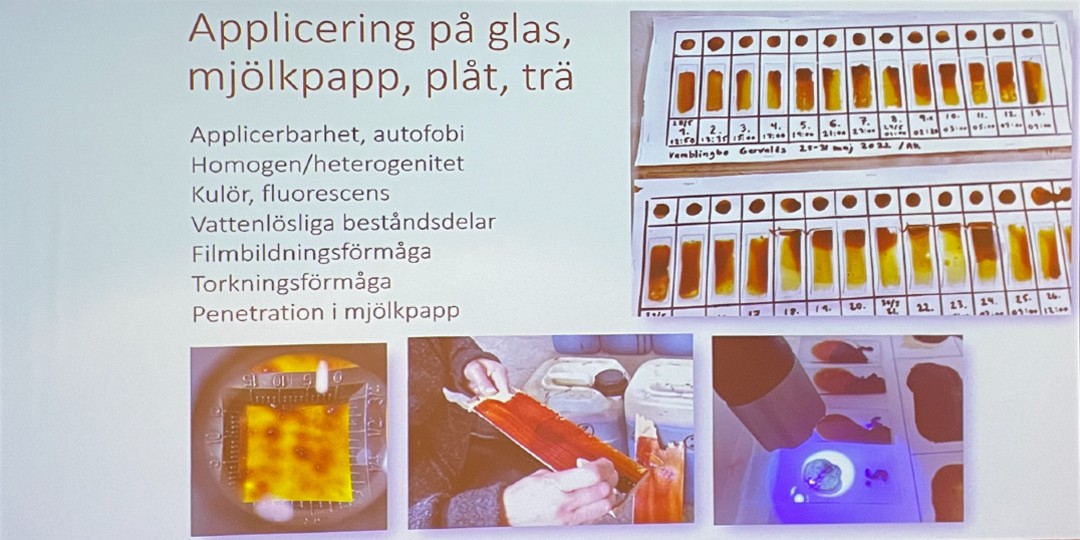

Arja Källbom et Linda Lindblad (Université de Göteborg pour Svenska Kyrken) étendent les recherches d’Egeberg en y ajoutant la classification de l’huile de goudron. Comme la cuisson au four dure généralement entre 9 et 13 heures, le goudron qui en sort peut varier considérablement entre le début, le milieu et la fin de la production. Par conséquent, il est non seulement nécessaire de procéder à des analyses chimiques plus poussées, notamment rhéologiques, pour déterminer la viscosité et la viscoélasticité (sans oublier la thixotropie, le temps de séchage, la distribution du poids moléculaire, la stabilité et le point de gélification, mais aussi les impressions sensorielles. Dans ce dernier cas, pensez à l’odeur, au toucher et à la couleur).

Le présent et le futur

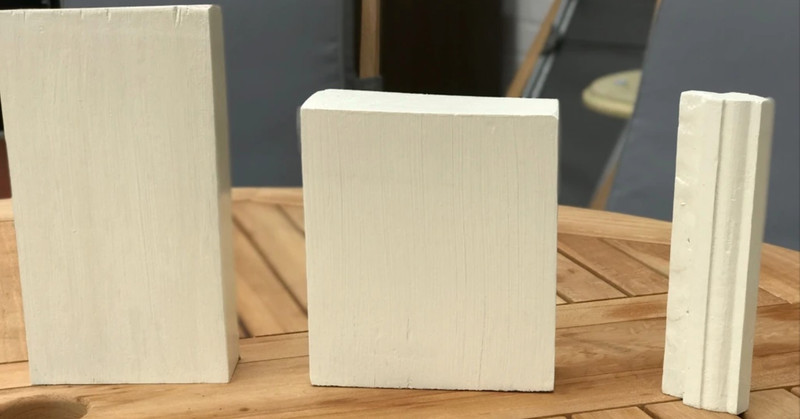

Tous les essais et projets de test montrent que le goudron de pin brûlé au four est extrêmement efficace pour protéger et préserver le bois dans les bâtiments et sur les bateaux. Même si les ingrédients et la méthode de production sont entièrement naturels, la production de goudron est très réglementée par la réglementation européenne en raison de la combustion de matières ligneuses. Le Nordic Tar Network, sous la direction d’Ilkka Pollari, a réussi à obtenir les droits de production pour l’instant, mais la question se pose de savoir combien de temps cela va durer. Il n’est pas inconcevable que la production traditionnelle de goudron de pin dans les fours soit interdite, ne laissant que des options de cuisson en cornue. Cela ne sera peut-être pas préjudiciable à l’industrie, mais donnera en fait une impulsion supplémentaire pour rendre la méthode de fabrication plus respectueuse de l’environnement. Des développements très intéressants ont déjà lieu dans ce domaine et j’ai l’un des tout premiers échantillons de goudron produit comme sous-produit de la production de biomasse (dirigé par Kim Lehiö). Il reste encore beaucoup de progrès à faire avant que ce produit puisse être proposé sur le marché, mais les premiers signes semblent très positifs. J’attends avec impatience de voir la comparaison du profil chimique effectuée par Paul Kozowyk.

Malheureusement, la production de goudron au four, qui nécessite beaucoup de main-d’œuvre, est trop coûteuse pour être utilisée à une échelle relativement importante. Ajoutez à cela une capacité de production limitée et vous comprendrez qu’il nous faut une méthode de production alternative pour continuer à entretenir les bâtiments que nous aimons. Rien qu’en Norvège, la production traditionnelle ne satisfait qu’environ 1/10 de la demande. Cet écart ne fait que s’accentuer en Suède et en Finlande.

Cependant, même s’il reste encore quelques lacunes à combler, on peut affirmer sans risque de se tromper que ce savoir-faire culturel et historique de grande valeur a été préservé pour l’avenir et est correctement documenté pour la postérité. Il est désormais essentiel de trouver une méthode de production qui permette une production à l’échelle commerciale afin que les bateaux, églises et granges historiques puissent être préservés pour l’avenir !