¡El alquitrán tradicional (petróleo) sigue muy vivo!

Historia

No soy nuevo en el producto ni en los métodos de producción de alquitrán (de pino) y aceite de alquitrán, pero pasar una semana en el Seminario Nórdico sobre Aceite de Alquitrán en Mariehamn, Åland (Finlandia) me mostró cuánto todavía tengo que descubrir sobre este increíble producto.

El alquitrán de pino y abedul es la base de todos los tratamientos para la madera y su uso se remonta al Paleolítico. El alquitrán de abedul se encuentra con mayor frecuencia en Europa del Este y Rusia, mientras que el alquitrán de pino es la versión predominante en la mayor parte del resto de Europa. El estudio de Paul Kozowyk ha descubierto que los neandertales usaban alquitrán de corteza de pino y abedul como pegamento más de 100.000 años antes de que el Homo sapiens utilizara resina de árbol en África.

Poco a poco se fue utilizando como tratamiento de la madera para repeler el agua en los barcos y, muy probablemente, en los edificios.

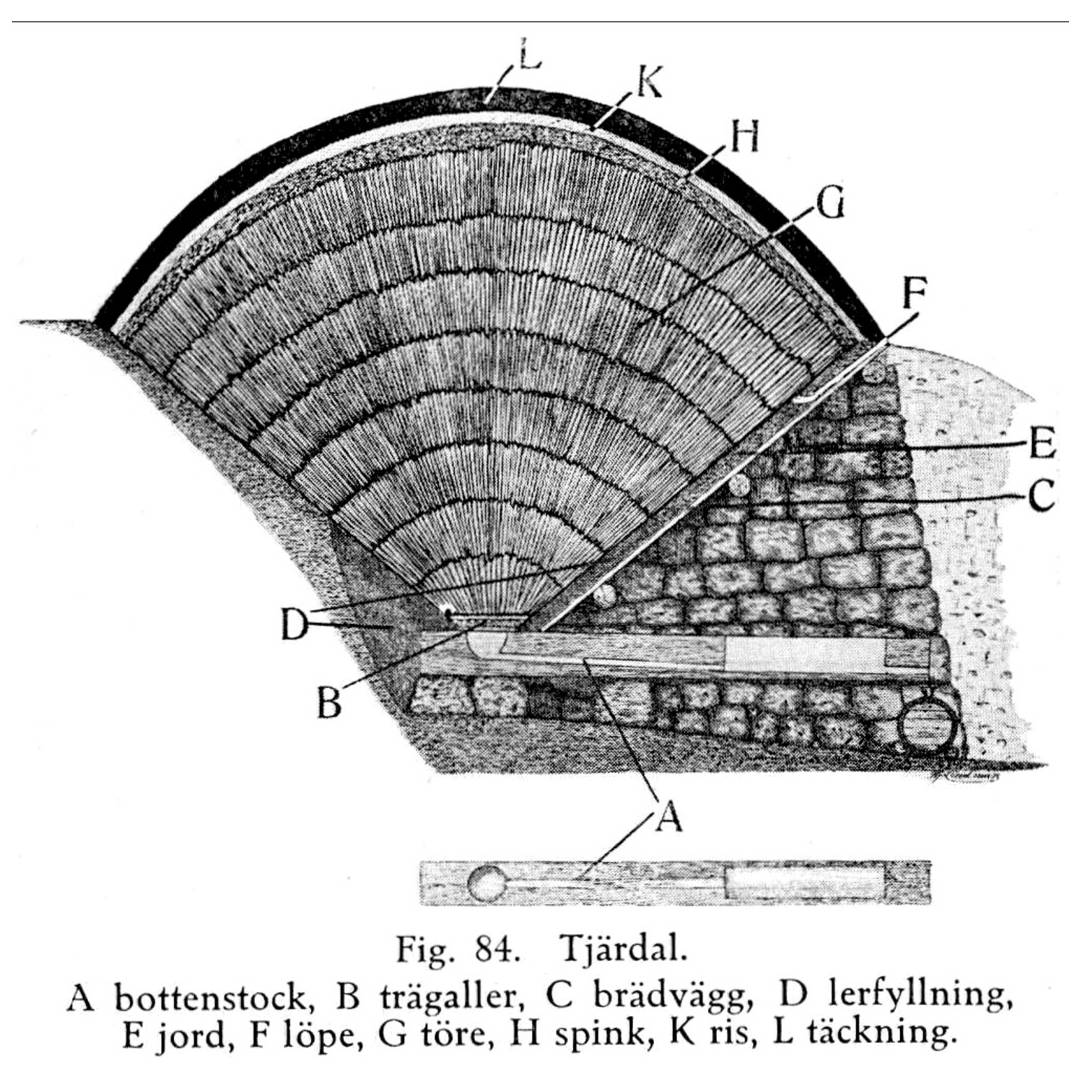

Como es habitual, el uso de materiales específicos se basa en la disponibilidad local. Los bosques de pinos cubrían la mayor parte del norte y centro de Europa, por lo que la resina de pino es más frecuente en estas zonas. La resina de abedul se obtiene de la corteza del abedul, cuya resina se recoge al quemarla. La resina de pino se obtiene de la quema de raíces de pino ( Pinus silvestris ). Aunque se obtienen de maderas diferentes y mediante procesos distintos, tienen propiedades muy similares.

El National Trust of Norway llevó a cabo el año pasado una de las mayores producciones de alquitrán de pino tradicional de los últimos tiempos, produciendo 10.000 litros en un solo lote.

Al igual que la pintura de linaza, el aceite de linaza y otros productos y métodos tradicionales desaparecieron prácticamente por completo durante la Segunda Guerra Mundial y nunca volvieron a aparecer. Solo la industria marítima siguió utilizando alquitrán y aceite de linaza con regularidad, sobre todo en barcos de madera y cuerdas. Hoy en día, se sigue utilizando en la industria náutica, pero se limita principalmente a trabajos de restauración o a la construcción artesanal de barcos de madera, como los de Sjökvarteret, el centro artesanal de construcción naval de Åland.

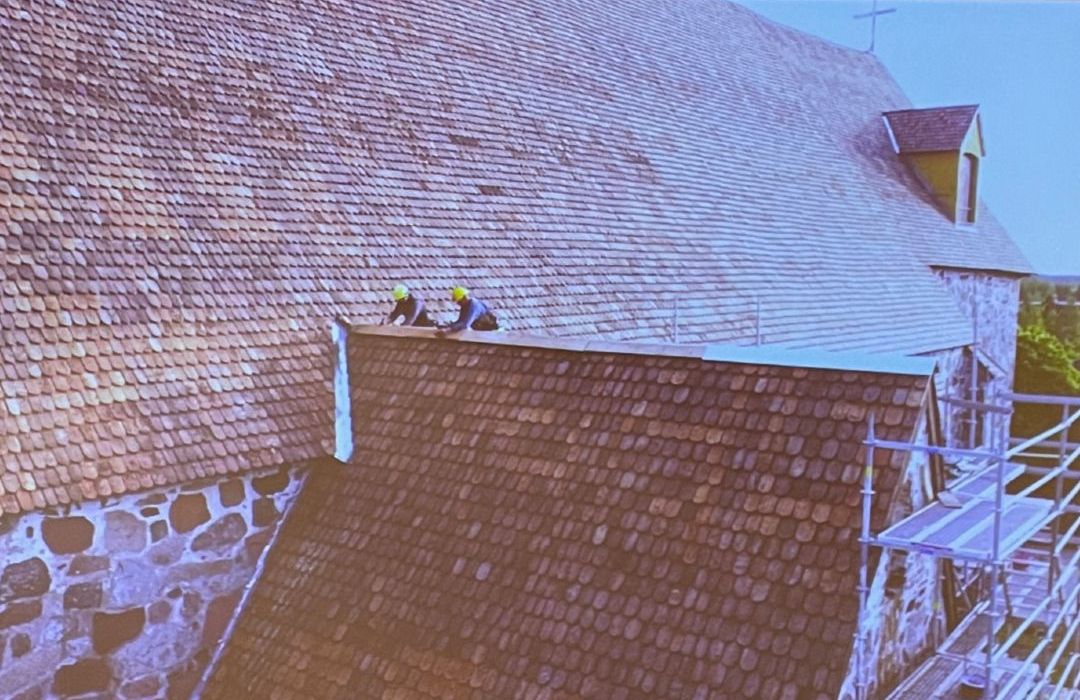

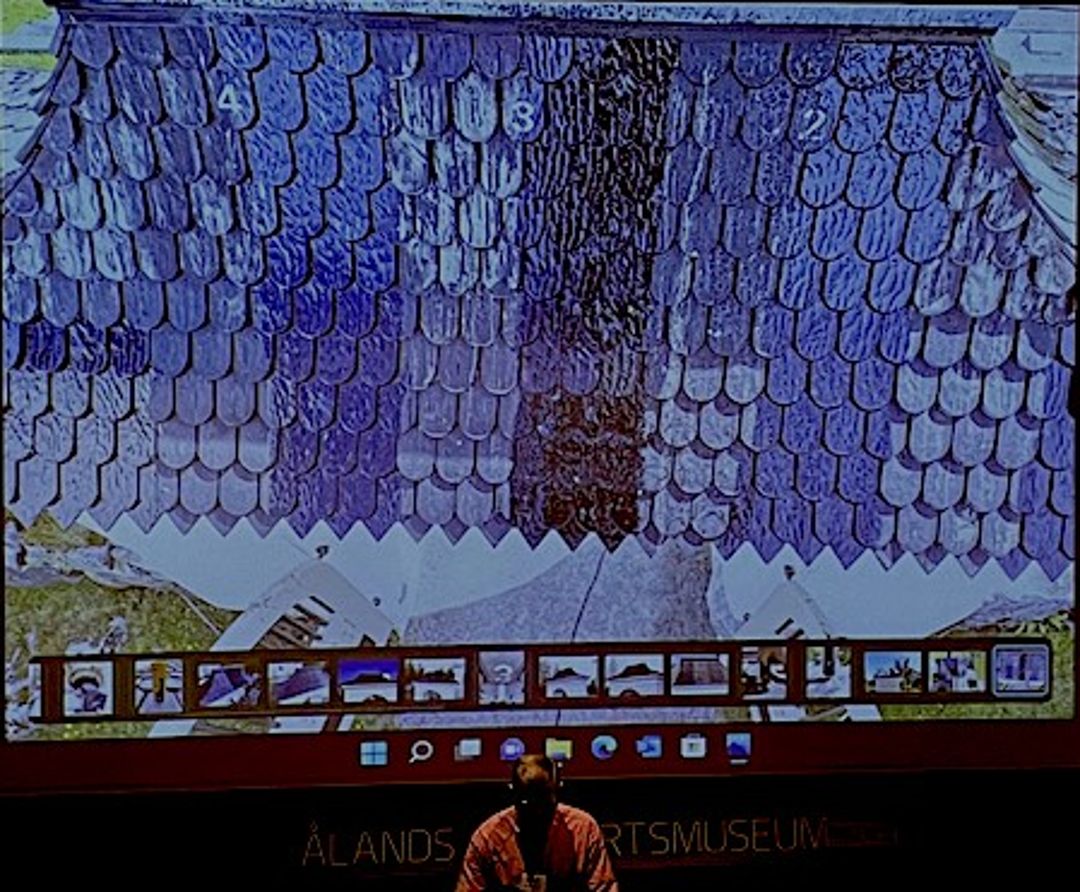

Los mejores ejemplos de aplicaciones de alquitrán en edificios históricos provienen del mundo eclesiástico. No solo es el principal método de tratamiento para las iglesias de madera de Noruega y Suecia, sino que también se utiliza en techos de tejas de madera. El techo de la iglesia de Nykarleby es un excelente ejemplo, pero también muestra la magnitud de la tarea en cuestión.

Pruebas

La investigación seminal y tesis de Egebnerg (Egenberg, IM, Tarring Maintenance of Norwegian Medieval Stave Churches . (Göteborg Acta Universitatis Gothoburgensis, 2003), ha demostrado lo bien que funciona el alquitrán, y proyectos de investigación y prueba recientes como este dirigido por Daniel Wikstrom, administrador de propiedades en la Comunidad de la Iglesia de Pedersörenejden, confirman la eficacia del aceite de alquitrán, siempre y cuando se vuelva a aplicar regularmente. Una vez cada 1-2 años durante los primeros 5-6 años, luego una vez cada 2-3 años, dependiendo de la altitud y la exposición a la luz UV.

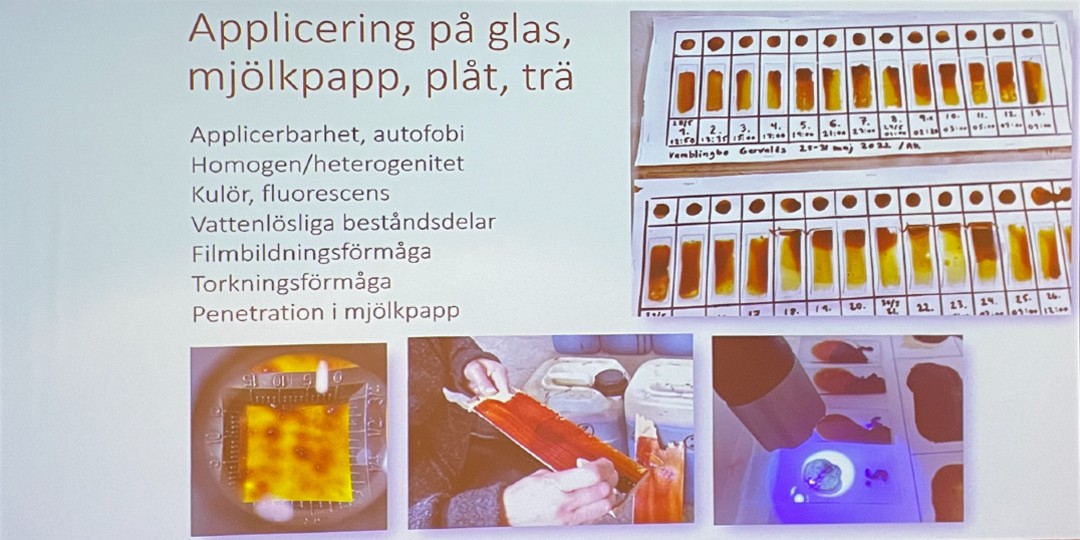

Arja Källbom y Linda Lindblad (Universidad de Gotemburgo para Svenska Kyrken) están ampliando la investigación de Egeberg añadiendo la clasificación del aceite de alquitrán. Dado que la cocción en horno suele durar entre 9 y 13 horas, el alquitrán resultante puede variar considerablemente entre el inicio, la mitad y el final de la producción. Por lo tanto, no solo es necesario realizar más análisis químicos, incluyendo la reología, para determinar la viscosidad y la viscoelasticidad (sin olvidar la tixotropía, el tiempo de secado, la distribución del peso molecular, la estabilidad y el punto de gelificación, sino también las impresiones sensoriales. En este último caso, piense en el olor, la textura y el color).

El presente y el futuro

Todos los ensayos y proyectos de prueba demuestran que el alquitrán quemado en horno es extremadamente eficaz para proteger y preservar la madera en edificios y embarcaciones. Si bien los ingredientes y el método de producción son completamente naturales, la producción de alquitrán ha estado estrictamente regulada por la normativa de la UE debido a la quema de materia arbórea. La Red Nórdica de Alquitrán, bajo la dirección de Ilkka Pollari, ha conseguido los derechos de producción por ahora, pero la pregunta es cuánto tiempo durará. No es inconcebible que se prohíba la producción tradicional de alquitrán de pino en hornos, quedando solo opciones de retorta. Esto podría no ser perjudicial para la industria, sino que, de hecho, impulsará un método de fabricación más respetuoso con el medio ambiente. Ya se están produciendo avances muy interesantes en este ámbito y tengo una de las primeras muestras de alquitrán producida como subproducto de la producción de biomasa (dirigida por Kim Lehiö). Aún queda bastante camino por recorrer antes de que este producto pueda comercializarse, pero las primeras señales son muy positivas. Espero con interés la comparación del perfil químico realizada por Paul Kozowyk.

Desafortunadamente, la producción intensiva de alquitrán quemado en horno es demasiado costosa para su uso a gran escala. Si a esto le sumamos la limitada capacidad de producción, se hace evidente que necesitamos un método de producción alternativo para mantener los edificios que tanto apreciamos. Solo en Noruega, la producción tradicional solo cubre aproximadamente una décima parte de la demanda. Esta discrepancia se acentúa en Suecia y Finlandia.

Sin embargo, aunque aún quedan algunas lagunas por resolver, se puede afirmar con seguridad que esta valiosa habilidad cultural e histórica se ha preservado para el futuro y se está documentando adecuadamente para la posteridad. Ahora, es esencial encontrar un método de producción que permita la producción a escala comercial para que los barcos, iglesias y graneros históricos puedan conservarse para el futuro.